レーザー表面処理は、高出力密度のレーザー光を用いて材料表面を非接触で加熱し、材料表面自体の伝導冷却により表面改質を実現する技術です。材料表面の機械的および物理的特性、部品の耐摩耗性、耐食性、耐疲労性を向上させることは有益です。近年、レーザー洗浄、レーザー焼入れ、レーザー合金化、レーザー衝撃強化、レーザーアニーリングなどのレーザー表面処理技術や、レーザークラッディング、レーザー3Dプリンティング、レーザー電気めっき、その他のレーザー積層造形技術が、幅広い応用の可能性をもたらしています。 。

1. レーザークリーニング

レーザー洗浄は、急速に開発されている新しい表面洗浄技術で、高エネルギーのパルスレーザービームを使用してワークピースの表面を照射し、表面の汚れ、粒子、またはコーティングを瞬時に蒸発または膨張させ、洗浄プロセスを実現します。そして浄化。レーザー洗浄は主に錆除去、油除去、塗装除去、コーティング除去などのプロセスに分かれています。主に金属洗浄、文化財洗浄、建築洗浄などに使用されます。その包括的な機能、正確で柔軟な処理、高効率と省エネ、グリーン環境保護、基板への損傷なし、インテリジェンス、優れた洗浄品質に基づいて、安全性、幅広い用途などの特徴と利点により、さまざまな産業分野でますます普及しています。

機械的摩擦洗浄、化学的腐食洗浄、液体固体の強力な衝撃洗浄、高周波超音波洗浄などの従来の洗浄方法と比較して、レーザー洗浄には明らかな利点があります。

2. レーザー焼入れ

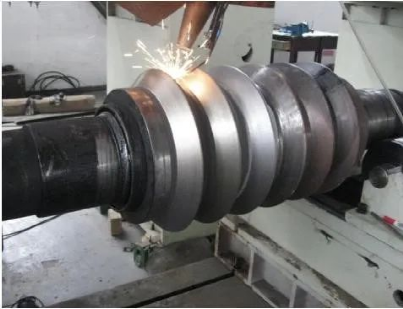

レーザー焼入れでは、高エネルギーレーザーを熱源として使用し、金属表面を素早く熱くしたり冷たくしたりします。焼入れ処理が瞬時に完了し、高硬度かつ極微細なマルテンサイト組織が得られ、金属表面の硬度と耐摩耗性が向上し、表面に圧縮応力が形成されて耐疲労性が向上します。このプロセスの主な利点には、小さな熱影響部、小さな変形、高度な自動化、選択的焼入れの優れた柔軟性、精製粒子の高い硬度、およびインテリジェントな環境保護が含まれます。たとえば、レーザースポットは、任意の幅の位置を消光するように調整できます。第二に、レーザーヘッドと多軸ロボットの連携により、複雑な部品の指定領域を焼入れできます。別の例として、レーザー焼入れは非常に高温かつ高速であり、焼入れ応力と変形は小さいです。レーザー焼入れ前後のワークの変形はほとんど無視できるため、特に高精度が要求される部品の表面処理に適しています。

現在、レーザー焼入れは、自動車産業、金型産業、金物工具、機械産業の脆弱な部品の表面強化に適用され、特に歯車、シャフト表面、ガイド、ジョーなどの脆弱な部品の耐用年数を向上させることに成功しています。金型。レーザー焼入れの特徴は次のとおりです。

(1) レーザー焼入れは高速加熱および自励冷却プロセスであり、炉の保温や冷却剤による焼入れを必要としません。これは無公害でグリーンで環境に優しい熱処理プロセスであり、大型金型の表面に均一な焼入れを簡単に実行できます。

(2)レーザー加熱速度が速く、熱影響部が小さく、表面走査加熱焼入れ、すなわち瞬間局所加熱焼入れのため、処理金型の変形が非常に小さい。

(3) レーザービームの発散角が小さいため、指向性が良く、ライトガイドシステムを通じて金型表面を正確に局所的に急冷することができます。

(4) レーザー表面焼入れの硬化層深さは、一般的に 0.3 ~ 1.5 mm です。

3. レーザーアニール

レーザーアニールは、レーザーを使用して材料表面を加熱し、高温に長時間さらした後、ゆっくりと冷却する熱処理プロセスです。このプロセスの主な目的は、応力を解放し、材料の延性と靭性を高め、特殊な微細構造を生成することです。マトリックス構造を調整し、硬度を下げ、結晶粒を微細化し、内部応力を除去することができるのが特徴です。近年、レーザーアニーリング技術も半導体加工業界の新しいプロセスとなり、集積回路の集積度を大幅に向上させることができます。

4. レーザー衝撃強化

レーザー衝撃強化技術は、強力なレーザー光線によって発生するプラズマ衝撃波を利用して、金属材料の耐疲労性、耐摩耗性、耐食性を向上させる新しい高度な技術です。熱影響部がない、高いエネルギー効率、超高ひずみ速度、強い制御性、顕著な強化効果など、多くの優れた利点を持っています。同時に、レーザー衝撃強化には、より深い残留圧縮応力、より優れた微細構造と表面の完全性、より優れた熱安定性、より長い寿命という特徴があります。近年、この技術は急速な発展を遂げ、航空宇宙、国防、軍事産業などの分野で大きな役割を果たしています。さらに、コーティングは主にワークピースをレーザー焼けから保護し、レーザーエネルギーの吸収を高めるために使用されます。現在、一般的に使用されている塗料は黒色塗料とアルミ箔です。

レーザー ピーニング (LP) は、レーザー ショック ピーニング (LSP) としても知られ、表面工学の分野で適用されるプロセスです。つまり、パルス高出力レーザー ビームを使用して材料内に残留応力を生成し、耐摩耗性を向上させます。材料表面の強度(耐摩耗性、耐疲労性など)を向上させたり、材料の薄肉部の強度を向上させ、材料の表面硬度を高めたりします。

ほとんどの材料加工アプリケーションとは異なり、LSP は望ましい効果を達成するために熱処理にレーザー出力を使用せず、機械加工にビーム衝撃を使用します。高出力レーザービームを使用して、高出力の短パルスでターゲットワークピースの表面に衝撃を与えます。

光線は金属ワークに衝突し、即座にワークを蒸発させて薄いプラズマ状態にし、ワークに衝撃波圧力を加えます。金属蒸着の代わりに、不透明なクラッディング材料の薄い層がワークピースに追加される場合があります。加圧するには、他の透明なクラッド材料または慣性干渉層を使用してプラズマ (通常は水) を捕捉します。

プラズマは衝撃波効果を生み出し、衝撃点でワークピースの表面微細構造を再形成し、金属の膨張と圧縮の連鎖反応を生成します。この反応によって生成される深い圧縮応力により、コンポーネントの寿命が延びる可能性があります。

5. レーザーアロイイング

レーザーアロイイングは新しい表面改質技術であり、航空材料のさまざまな使用条件や高エネルギー密度レーザービームの加熱と凝縮速度の特性に応じて、構造部品の表面にアモルファスナノ結晶強化サーメット複合コーティングを作成するために使用できます。航空材料の表面改質の目的を達成するために。レーザーアロイ技術と比較して、レーザークラッディング技術は、溶融池に対する基板の希釈率が小さく、熱影響部が小さく、ワークピースの熱変形が小さく、レーザークラッディング処理後のワークピースのスクラップ率が小さいという特徴があります。レーザークラッドは材料の表面特性を大幅に改善し、摩耗した材料を修復できます。高効率、高速、グリーン環境保護、無公害、処理後のワークの優れた性能という特徴があります。

レーザークラッディング技術も、表面工学の発展方向とレベルを代表する新しい表面改質技術の 1 つです。レーザークラッディング技術は、無公害でコーティングと基材間の冶金学的結合という利点により、チタン合金の表面改質における研究のホットスポットとなっています。レーザークラッドセラミックコーティングまたはセラミック粒子強化複合コーティングは、チタン合金の表面耐摩耗性を向上させる効果的な方法です。実際の作業条件に応じて、適切な材料システムを選択し、レーザークラッディング技術により最適なプロセス要件を達成できます。レーザークラッディング技術は、航空エンジンのブレードなどのさまざまな故障部品を修復できます。

レーザー表面合金化とレーザー表面クラッディングの違いは、レーザー表面合金化では、添加された合金元素と液体状態の基板の表面層を完全に混合して合金層を形成することです。レーザー表面クラッドは、すべてのプレコーティングを溶かし、基板表面をマイクロメルトすることで、クラッド層と基板材料が冶金学的組み合わせを形成し、クラッド層の組成を基本的に変化させません。レーザー合金化およびレーザークラッディング技術は、主にチタン合金の表面耐摩耗性、耐食性、耐グレーディング性を向上させるために使用されます。

現在、レーザークラッド技術は金属表面の修復と改質に広く使用されています。しかし、従来のレーザークラッディングは、柔軟な加工、特殊形状の修復、ユーザー定義の添加剤などの利点と特徴を備えていますが、作業効率が低く、依然として大規模かつ迅速な生産と加工の要件を満たすことができません。一部の生産分野。量産のニーズに応え、クラッド加工の効率を向上させるために、高速レーザークラッド技術が登場しました。

高速レーザークラッド技術により、コンパクトで欠陥のないクラッド層を実現できます。クラッド層の表面品質は緻密で、基材と冶金学的に結合しており、開いた欠陥がなく、表面は滑らかです。回転体だけでなく平面や複雑な面への加工も可能です。継続的な技術最適化により、この技術は石炭、冶金、海洋プラットフォーム、製紙、民生機器、自動車、船舶、石油、航空宇宙産業で広く使用でき、従来の電気めっき技術に代わるグリーンな再製造プロセスとなります。

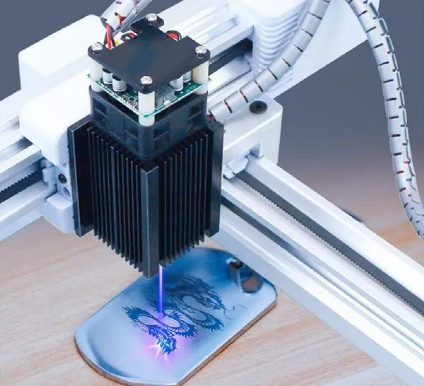

7. レーザー彫刻

レーザー彫刻は、CNC テクノロジーを使用して高エネルギーのレーザー光線を素材の表面に照射し、レーザーによって発生する熱効果を利用して素材の表面に鮮明なパターンを生成するレーザー加工プロセスです。レーザー彫刻の照射下で加工材料が溶解およびガス化する物理的変性により、レーザー彫刻は加工目的を達成することができます。レーザー彫刻とは、レーザーを使用してオブジェクトに文字を彫刻することです。この技術によって彫刻された文字には傷がなく、オブジェクトの表面は滑らかで平らであり、筆跡が摩耗することはありません。その特徴と利点は次のとおりです。 安全で信頼性が高い。精密かつ細心の注意を払い、精度は 0.02 mm に達します。加工中の環境保護と材料を節約します。出力図面に応じた高速彫刻。処理量などに制限されず、低コストです。

8. レーザー 3D プリント

このプロセスは、ノズルによって輸送される粉末の流れにレーザーを照射して単体または合金粉末を直接溶解するレーザークラッディング技術を採用しています。レーザー光が照射された後、合金液は急速に固化し、合金のラピッドプロトタイピングを実現します。現在、工業モデリング、機械製造、航空宇宙、軍事、建築、映画やテレビ、家電製品、軽工業、医学、考古学、文化芸術、彫刻、宝石などの分野で広く使用されています。

9. レーザー表面処理と再製造の典型的な産業用途

現在、レーザー表面処理および積層造形技術、プロセスおよび装置は、冶金、鉱山機械、金型、石油、ハードウェアツール、鉄道輸送、航空宇宙、機械およびその他の産業で広く使用されています。

10. レーザー電気めっき技術の応用

レーザー電気めっきは、新しい高エネルギービーム電気めっき技術であり、マイクロ電子デバイスや大規模集積回路の製造と修理にとって非常に重要です。現在、レーザー電気めっき、レーザーアブレーション、プラズマレーザー蒸着、レーザージェットの原理はまだ研究中ですが、それらの技術は応用されています。連続レーザーまたはパルスレーザーが電気めっき浴内のカソード表面に照射されると、金属の堆積速度が大幅に向上するだけでなく、コンピュータを使用してレーザービームの軌道を制御し、シールドされていないコーティングを得ることができます。予想される複雑な形状。

実際のレーザー電気めっきの応用は、主に次の 2 つの特徴に基づいています。

(1) レーザー照射領域の速度は本体内の電気めっき速度に比べてはるかに速い(約103倍)。

(2) レーザーの制御能力が強く、材料の必要な部分に必要な量の金属を析出させることができます。通常の電気めっきは電極基板全体に行われ、めっき速度が遅いため、複雑で微細なパターンを形成することが困難です。レーザー電気めっきでは、レーザー光をマイクロメートルサイズに調整し、シールドなしでマイクロメートルサイズのトレースを行うことができます。回路設計、回路修復、マイクロエレクトロニクス コネクタ コンポーネントへの局所的な堆積では、このタイプの高速マッピングがますます実用的になってきています。

通常の電気めっきと比較して、次のような利点があります。

(1) 成膜速度が速く、レーザー金めっきは最大 1 μ M/s、レーザー銅めっきは最大 10 μ M/s、レーザージェット金めっきは最大 12 μ M/s、レーザージェット銅めっきは最大 50 μm/s;

(2)金属の析出はレーザー照射領域のみであり、遮蔽対策なしで局所的な析出膜が得られるため、製造工程が簡略化できる。

(3) コーティングの密着性が大幅に向上します。

(4)自動制御の実現が容易である。

(5) 貴金属を節約する。

(6) 設備投資と処理時間を節約します。

連続レーザーまたはインパルスレーザーが電気めっき浴内の陰極表面に照射されると、金属の堆積速度が大幅に向上するだけでなく、コンピューターがレーザービームの移動軌跡を制御して、期待どおりの複合体を備えたシールドされていないコーティングを得ることができます。幾何学。現在のレーザージェット強化電気めっきの新技術は、レーザー強化電気めっき技術と電気めっき溶液のスプレーを組み合わせたもので、レーザーとめっき溶液が同時に陰極表面に噴射され、物質移動速度が物質移動速度よりもはるかに速くなります。レーザー照射による微小撹拌により非常に高い成膜速度を実現します。

将来の開発と革新

将来のレーザー表面処理および積層造形装置の開発方向は次のように要約できます。

·高効率 – 高い処理効率、現代産業の急速な生産リズムに対応。

·高性能 - 装置は多様な機能、安定した性能を備え、さまざまな作業条件に適しています。

·高い知能 – 知能のレベルは常に向上しており、手動による介入は少なくなります。

·低コスト - 設備コストを制御可能であり、消耗品のコストが削減されます。

·カスタマイズ – 機器のパーソナライズされたカスタマイズ、正確なアフターサービス、

·そして複合 – レーザー技術と従来の加工技術を組み合わせます。

投稿日時: 2022 年 9 月 17 日