レーザー加工技術は、低コスト、高効率、幅広い用途という利点を備え、将来の製造業の発展トレンドを代表する現代の最先端の製造技術です。

数万ワットレーザー加工技術の応用により、応用分野はさらに広がり、高度化します。技術が徐々に成熟するにつれて、数万ワットのレーザーが市場で広く認識されるようになりました。さらに、国家産業の高度化には、従来のプロセスに代わる先進技術が緊急に必要とされています。数万ワットのレーザーは増加傾向にあり、未来が到来しています。

中国の鉄鋼産業の消費分析によると、現在、鉄鋼の主な用途産業は建設、機械、自動車、エネルギーで、次いで造船、家電製品となっており、これらの産業のほとんどで中厚板が使用されている。従来の中厚板加工では、プラズマ切断、フレーム切断、水切断、ワイヤー切断等が使用されています。しかし、プラズマでは小さな穴は加工できない、寸法精度が低い、熱影響が大きい、小さな部品は加工できない、溝が広い、材料が無駄になるなどの問題があります。火炎切断は炭素鋼のみを切断でき、非鉄金属は切断できず、切断速度は遅い。断水により水質が汚染されます。ワイヤー切断速度が遅く、消耗品が大きい。パンチの金型ロスが大きく、金型コストが高くなります。

伝統的な加工方法

ケース 1: ギア

応用産業: 建設機械、鉄道輸送、自動化機器など

数万ワットレーザー装置は厚板切断に特有の利点を持ち、高精度部品の加工能力も非常に高いです。同じ歯車ワークピース (たとえば、次の図に示すように) の場合、プラズマ切断中に発生する高温によって歯車の鋭角が不動態化され、切断端面は粗く、精度が低く滑らかではないため、フライス加工は可能です。機械は、丸角歯車を鋭角歯車に加工する 2 回目の加工を完了する必要があります。数万ワットのレーザー切断により一度に鋭角に切り出すことができ、断面が滑らかなため、航空宇宙、電力機器、石油機器、自動車製造など高精度が要求される業界の要求に応えます。

サンプル: 直径 500mm ギア、厚さ 12mm、炭素鋼、R1mm 鋭角、42 鋭角。

| 加工方法 | 伝統的な加工 | 12KWレーザー | 20kWレーザー |

| 必要な機器 | 300Aプラズマ切断装置、バリ取り機、フライス盤 | 数万ワットのレーザー装置 | 数万ワットのレーザー装置 |

| 必要な人員数 | 2人 | 1人 | 1人 |

| 必要な加工位置 | 3種類 | 1 | 1 |

| 二次加工は必要ですか | 二次研削、仕上げ | 直接成形 | 直接成形 |

| 切断速度 | 3.9m/分 3.9m/分 | 5.5m/分 5.5m/分 | 8.5m/分 8.5m/分 |

| 処理時間 | 227分5秒 (プラズマ切断: 2分6秒 + 研削: 38S + ミーリングコーナー: 2分21秒 + ステーション移動および分解: 22分) | 1分30秒 1分30秒 | 58秒 58秒 |

| 加工費 | 8.47元 (プラズマ+バリ取り機+フライス盤+労働時間2時間、単価:1.03元/m、輪郭長さ:8.22m) | 1.62元 (単価:0.197元/m、等高線長さ:8.22m) | 1.37元 (単価:0.167元/m、等高線長さ:8.22m) |

事例2:アルミカーテンウォール、アルミ窓装飾

応用業界: 建設およびカーテンウォール業界

複雑なグラフィックスの場合、従来の処理方法では一度に処理を完了できず、複数の機器やテクノロジーを組み合わせる必要があり、満足のいく結果が得られないことがよくあります。しかし、柔軟なレーザー技術は 1 台の装置であらゆるグラフィックスを処理でき、その速度と効果は従来の処理方法を超えています。厚板金属カーテンウォールの図(下図のワークを例にします)を例にとると、板厚10~25mmのアルミニウムカーテンウォールや窓装飾の従来の加工方法では、彫刻機とワイヤーカットの組み合わせが必要です。 。彫刻機は鋭い角を作ることができず、ワイヤーカットのコストが高く、効率が非常に低く、サイズが制限されます。数万ワットのレーザー加工を使えば、1台の装置で一度に完成でき、高速、低コスト、良好な表面仕上げが可能で、大規模で複雑なパターンの加工も可能です。

サンプル: アルミニウム合金の窓装飾、厚さ 12 mm、不規則な描画

| 処理モード | 伝統的な加工 | 12KWレーザー | 20kWレーザー |

| 必要な機器 | 彫刻機+ワイヤーカット機 | 数万ワットのレーザー装置 | 数万ワットのレーザー装置 |

| 必要な人員数 | 2人 | 1人 | 1人 |

| 必要な加工位置 | 2種類 | 1 | 1 |

| 二次加工は必要ですか | 二次処理が必要(バリ取り、油汚れ) | 研削を行わずに直接成形 | 研削を行わずに直接成形 |

| 切断速度 | 彫刻機:深さ0.3mm、送り速度1m/min、ワイヤーカット2000mm2/h | 2.5m/分 | 4.5m/分 |

| 処理時間 (12mmアルミ合金、1メートルあたりの加工時間) | 彫刻機:40分 ワイヤーカット機:2時間 | 24秒 | 13秒 |

| 加工コスト(元/m) | 彫刻機:40元(単価:60元/時間) ワイヤーカット機:20元(単価:10元/時間) | 0.52元 | 0.34元 |

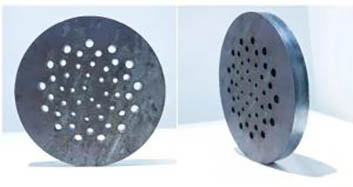

ケース 3: スルーホールディスク

応用産業: 石油、天然ガス、冶金。

従来の加工技術では、加工を補助するために金型とカッターを使用する必要があり、一部のグラフィックスの加工が制限されます。グラフィックデータが変わると金型の作り直しが必要となります。金型コストが高く、修正時間が長く、一度に成形できない。しかし、レーザー加工は柔軟性が高く、任意の図形を加工でき、顧客のニーズに応じていつでも製品設計を変更でき、加工品質も高い。小さな穴を切断する場合(たとえば、次の図に示すように)、プラズマ切断開口の最小直径は板の厚さとほぼ同じである必要があります。つまり、厚さ 25 mm の鋼板しか加工できません。穴の直径が 25mm 以上。数万回のレーザー切断で加工できる最小穴径は、加工板の厚さの20%に達します。つまり、厚さ25mmの鋼板を穴径5mmで加工でき、厚肉に切り出すことができます。一度に異なる開口部を持つプレートメタル。

サンプル:直径500mmのディスク、厚さ25mm、炭素鋼材、4、6、8、10mmのストレート貫通穴加工、50個。

| 加工方法 | 伝統的な加工 | 12KWレーザー | 20kWレーザー |

| 必要な機器 | 300Aプラズマ切断装置、バリ取り機、フライス盤、ボール盤 | 数万ワットのレーザー装置 | 数万ワットのレーザー装置 |

| 必要な人員数 | 3人 | 1人 | 1人 |

| 必要な加工位置 | 4種類(交換用ドリルビット4種類) | 1 | 1 |

| 二次加工は必要ですか | 二次研削、仕上げ | 直接成形 | 直接成形 |

| 切断速度 | 1.9m/分 | 1.1m/分 | 1.5m/分 |

| 処理時間 | 56分6秒 (プラズマ切断: 4 分 14 秒 + 研削: 38 秒 + 垂直フライス加工: 1 分 34 秒 + 穴あけ: 16 分 40 秒 + ステーション移動および分解: 33 分) | 7分19秒 | 5分22秒 |

| 加工費 | 52.23元 (プラズマ切断単価:1.42元/m、外形長さ:1.57m、穴単価:1元/個、50個) | 9.18元 (単価:1.14元/m、等高線長さ:8.05m) | 8.53元 (単価:1.06元/m、等高線長さ:8.05m) |

量、高速、高品質、低コストの組み合わせが生産性です。製造業にとって生産性の向上とは、高品質を基盤とした高効率・低コストを意味します。

投稿時間: 2021 年 3 月 5 日