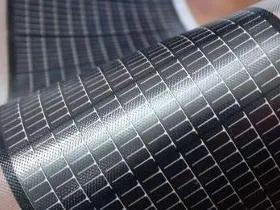

2022年5月、CCTVは、国家エネルギー局の最新データによると、現在建設中の太陽光発電プロジェクトは1億2,100万キロワットであり、年間の太陽光発電が新たに送電網に接続されることが見込まれていると報じた。前年比95.9%増の1億800万キロワット増加した。

世界的な太陽光発電の設置容量の継続的な増加により、太陽光発電産業におけるレーザー加工技術の応用が加速しています。レーザー加工技術の継続的な改善により、太陽光エネルギーの利用効率も向上しました。関連統計によると、世界の太陽光発電新規設置容量市場は2020年に130GWに達し、史上最高を更新した。世界の太陽光発電設備容量は新たな最高値に達しているが、総合生産大国である中国の太陽光発電設備容量は常に増加傾向を維持している。2010年以来、中国の太陽電池の生産量は世界の総生産量の50%を超えており、これは実感です。世界の太陽光発電産業の半分以上が生産および輸出されています。

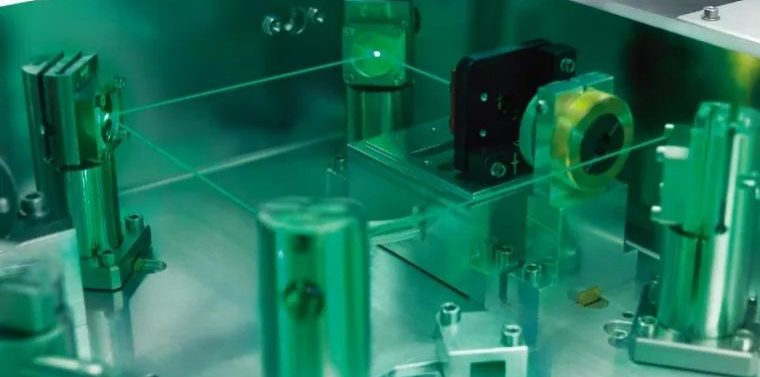

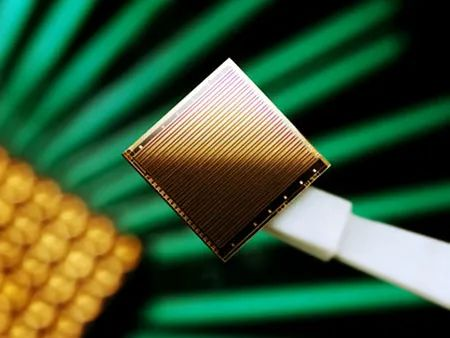

工業用ツールとして、レーザーは太陽光発電産業の重要な技術です。レーザーは、小さな断面積に大量のエネルギーを集中させて放出することができるため、エネルギー利用効率が大幅に向上し、硬い材料を切断することができます。太陽光発電では電池の製造がより重要です。シリコンセルは、結晶シリコンセルであっても薄膜シリコンセルであっても、太陽光発電において重要な役割を果たします。結晶シリコンセルでは、高純度の単結晶/多結晶がバッテリー用のシリコンウェーハに切断され、レーザーを使用してより適切に切断、成形、スクライブし、セルをストリングします。

01 バッテリーエッジ不動態化処理

太陽電池の効率を向上させる重要な要素は、通常はシリコンチップのエッジをエッチングして不動態化することにより、電気絶縁によるエネルギー損失を最小限に抑えることです。従来のプロセスではプラズマを使用してエッジ絶縁を処理しますが、使用されるエッチング化学物質は高価であり、環境に有害です。高エネルギーおよび高出力のレーザーは、セルの端を迅速に不動態化し、過度の電力損失を防ぐことができます。レーザーで形成された溝を使用すると、太陽電池の漏れ電流によって引き起こされるエネルギー損失が、従来の化学エッチングプロセスによって引き起こされる損失の 10 ~ 15% から、レーザー技術によって引き起こされる損失の 2 ~ 3% に大幅に削減されます。 。

02 アレンジとスクライビング

レーザーによるシリコンウェーハの配置は、太陽電池の自動連続溶接の一般的なオンラインプロセスです。この方法で太陽電池を接続すると、保管コストが削減され、各モジュールのバッテリーストリングがより整然としてコンパクトになります。

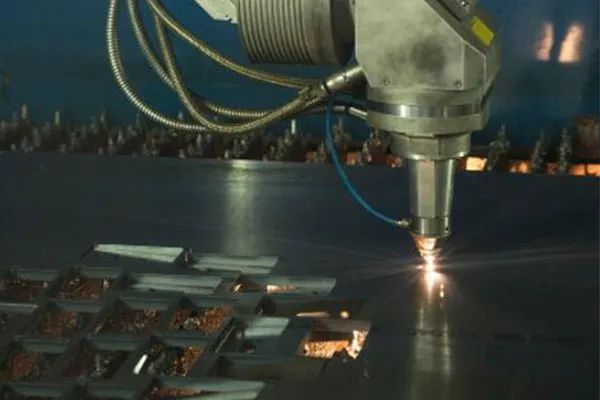

03 切断とケガキ

現在、レーザーを使用してシリコンウェーハを傷つけたり切断したりする方法がより進歩しています。高い使用精度、高い繰り返し精度、安定した動作、速い速度、簡単な操作、便利なメンテナンスを備えています。

04 シリコンウェハーマークしている

シリコン太陽光発電産業におけるレーザーの注目すべき用途は、導電性に影響を与えることなくシリコンにマークを付けることです。ウェーハラベルは、メーカーが太陽光発電のサプライチェーンを追跡し、安定した品質を確保するのに役立ちます。

05 フィルムアブレーション

薄膜太陽電池は、蒸着およびスクライビング技術に依存して、特定の層を選択的にアブレーションして電気的絶縁を実現します。膜の各層は、基板のガラスやシリコンの他の層に影響を与えることなく、迅速に堆積される必要があります。瞬間的なアブレーションにより、ガラス層とシリコン層の回路が損傷し、バッテリーの故障につながります。

コンポーネント間の発電性能の安定性、品質、均一性を確保するには、製造工場に合わせてレーザー ビームの出力を慎重に調整する必要があります。レーザーパワーが一定のレベルに達しないと、スクライブプロセスを完了できません。同様に、ビームは狭い範囲内で出力を維持し、組立ラインで 7 * 24 時間の稼働状態を保証する必要があります。これらすべての要因により、レーザー仕様に対する非常に厳しい要件が提示され、ピーク動作を保証するには複雑な監視デバイスを使用する必要があります。

メーカーはビームパワー測定を使用してレーザーをカスタマイズし、アプリケーション要件を満たすように調整します。高出力レーザーの場合、さまざまな出力測定ツールがあり、高出力検出器は特殊な状況下でレーザーの限界を突破することができます。ガラス切断やその他の蒸着用途で使用されるレーザーでは、出力ではなくビームの微細な特性に注意を払う必要があります。

薄膜太陽光発電を電子材料のアブレーションに使用する場合、元の出力よりもビーム特性の方が重要です。モジュール電池の漏れ電流を防ぐには、サイズ、形状、強度が重要な役割を果たします。基礎ガラス板上に堆積された光起電力材料をアブレーションするレーザービームも微調整が必要です。バッテリー回路を製造するための優れた接点として、ビームはすべての規格を満たしている必要があります。高い再現性を備えた高品質のビームのみが、下のガラスに損傷を与えることなく回路を正しくアブレーションできます。この場合、通常、レーザー光のエネルギーを繰り返し測定できる熱電検出器が必要になります。

レーザービームの中心のサイズは、そのアブレーションモードと位置に影響します。ビームの真円度 (または楕円形) は、太陽電池モジュールに投影されるスクライブ ラインに影響します。スクライビングが不均一な場合、ビームの楕円率が一貫していないため、太陽電池モジュールに欠陥が発生します。ビーム全体の形状もシリコンドープ構造の有効性に影響します。研究者にとっては、処理速度やコストに関係なく、品質の良いレーザーを選択することが重要です。ただし、生産では、モードロックレーザーは通常、電池製造の蒸発に必要な短パルスに使用されます。

ペロブスカイトなどの新素材は、従来の結晶シリコン電池とはまったく異なる安価な製造プロセスを提供します。ペロブスカイトの大きな利点の 1 つは、効率を維持しながら結晶シリコンの加工と製造が環境に及ぼす影響を軽減できることです。現在ではその材料の蒸着にもレーザー加工技術が活用されています。したがって、太陽光発電産業では、ドーピングプロセスでレーザー技術がますます使用されています。光起電力レーザーはさまざまな生産プロセスで使用されます。結晶シリコン太陽電池の製造では、レーザー技術を使用してシリコンチップとエッジ絶縁体を切断します。電池端のドーピングは、前面電極と背面電極の短絡を防ぐためです。このアプリケーションでは、レーザー技術が他の従来のプロセスを完全に上回りました。将来的には、太陽光発電関連業界全体でレーザー技術の応用がますます進むと考えられています。

投稿日時: 2022 年 10 月 14 日